制造業的品質數據,該如何收集與利用,才能充分發揮數據的價值?

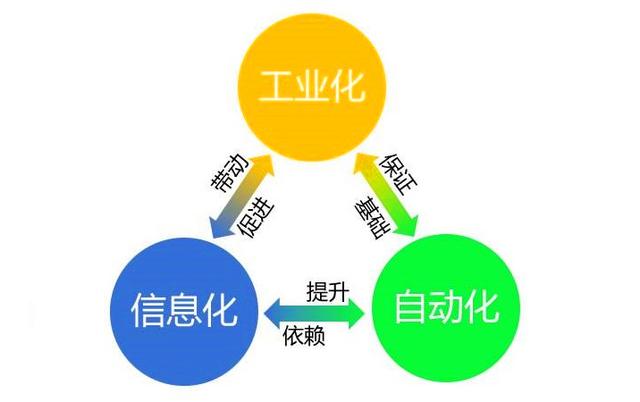

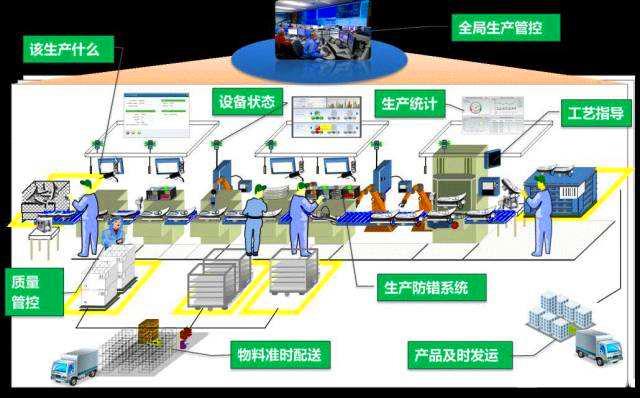

制造業在近些年來一直處于“低迷”的狀態,不只因為經營方面的不景氣,還有行業的轉型革命。相信越來越多的企業主或工廠長都開始意識到,『制造業+信息化』的步伐將越來越迅速,智能制造也不再是模糊不清的概念。

于是,各個制造企業開始思考,如何利用生產過程中產生的一系列數據,給企業發展和轉型帶來生機?其中的課題之一,便是品質數據的采集與應用(包括SPC數據)。

品質數據的采集難點

制造業可基本上分為離散型和流程型兩大類,在國內,大多數屬于離散類制造業。當然,無論是哪種類型,都少不了對設備數據以及人工數據的采集。

難點一:設備數據的讀取和傳輸

對策:首先跟設備廠商確認,設別是否能夠輸出標準化的生產數據,包括運轉狀態、環境數據、生產數據,以及安全性的數據等。若設備本身不具備產生數據的能力,那么要考慮其他方式變通應對,例如通過三色指示燈獲取設備運轉狀態,通過溫度傳感器獲取設備運轉溫度,同理還可以收集震動、電流、電壓、位移等等。當然,若是設備本身支持數據的輸出,那么可以直接通過中繼軟件或中轉網卡類產品實現數據的采集,并上傳數據庫。

難點二:人工數據過于零散難以規范

對策:首先規范現場作業流程,在使用技術手段之前,要求全部作業員都遵守標準的作業標準,每一個作業步驟都盡可能數據化、可視化、安全化,這個可以參考《豐田生產方式》,不過多贅述。在標準作業的前提下,為作業員提供多種數據采集的終端,例如PC、掃碼槍、移動App、PDA,又或者是RFID卡等任何適合現場工作的方式。這個課題,需要具體問題具體分析,要考慮的因素較復雜。

品質數據的管理難點

工廠數據最大的一個管理難點,便是“時效性”。比如機器在運轉中,不停地生產半成品或完成品,這個過程中一旦出現異常,或者品質缺陷,工廠長需要第一時間獲得“預警”,這就需要建立在“實時”的數據管理機制上。信息技術方面來說,就是實時數據庫。

但是更大的課題是,假如工廠內設備分散,又或者工廠不止一個,可能遍布全國共十幾個分廠,又該如何應對呢?這便用上了云架構和邊緣計算技術。目前的信息技術發展,已經完全可以hold住這類管理難題。

品質數據的分析難點

一般來說,品質數據的分析往往是工廠比較苦惱的問題之一,就是說,數據即便采集好并且存儲好了,可該如何去利用它,并創造數據的價值,這一點很多制造業的經營層都束手無策。傳統ERP的數據分析做不到“專家級”的品質預測,也無法結合管理者的實際訴求去可視化數據。

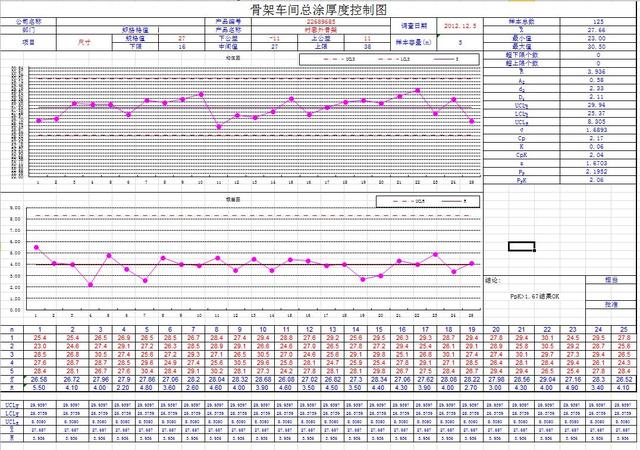

所以,此處需要引入BI和SPC控制分析兩個概念,來完成生產/品質數據的挖掘和展示工作。數據挖掘指的是根據用戶的痛點,有針對性地組織和展示數據,例如通過生產的異常數據來預判產品流入市場后,可能的投訴關鍵點;又或者根據生產成本數據來分析產品的市場定價構成等。當然,更重要的是生產過程中的品質走勢,比如生產一萬件成品,當第三千件成品出現品質異常時,或者出現異常趨勢時,要及時停工,并作出必要的干預措施,以避免損失,提高品質。

登錄

登錄

注冊

注冊